1 Wofür ist das gut?

Meine Frau hat als Hobby das Verspinnen von Wolle liebgewonnen. Mit einer Handspindel ist das wohl recht umständlich, weshalb sie mit mir überlegt hat, wie man das ganze durch einen elektrischen Antrieb verbessern kann. Nachdem sie mir erzählt hatte, dass es schon eine Menge Lösungen gibt, haben wir uns diese angesehen. Entweder sie lagen preislich erheblich über dem gedachten Budget oder sie waren schlicht und ergreifend pfuschige Lösungen (z.B. welche, bei denen das Fußpedal zur Geschwindigkeitssteuerung heiß wird, weil es offenbar direkt als Vorwiderstand für den Motor verwendet wird). So war also mein Bastlerinteresse geweckt und folgendes sollte gebaut werden:

2 Anforderungen

- Die mechanische Konstruktion (Flyer + Spulen) sollte zugekauft und auf einer Basisplatte montiert werden.

- Über ein Fußpedal sollte die Geschwindigkeit einstellbar sein

- Alternativ sollte ein Handpotentiometer verwendet werden können

- Rechts- und linkslauf sollte möglich sein

- Das ganze möglichst verlustarm, geräuscharm, preisarm :-)

3 Lösung

- Wir haben uns für den "Großen Ashford Spinnflügel komplett einfädig" von Wolle Traub entschieden, Kostenpunkt 117 EUR. Die Holzkonstruktion ist kinderleicht aufzubauen und wirklich extrem schön gearbeitet, viel besser als ich das jemals gekonnt hätte. Eindeutig sein Geld wert.

- Dazu haben wir einen Antriebsriemen "Turbobausatz Polycord Antriebsriemen" auch von Wolle Traub genommen, kostet 9,20 EUR und ist wirklich gut zu verarbeiten und robust.

- Als Motor kam ein Pollin 310 418 ("Hochleistungs-Gleichstrommotor MABUCHI WRS-5") zum Einsatz. Das ist ein 12V DC Motor mit 0.22A Leerlauf- und 1.3A Laststrom. Nenndrehmoment 20mNm, Maximal 80mNm. Er macht bei 12V etwa 4500min-1. Die Welle hat einen Durchmesser von 3,2mm. Preis 1,95 EUR (und damit eine der günstigsten Komponenten an der ganzen Sache -- nur muss man hier halt nehmen, was Pollin gerade bietet und alles andere darauf abstimmen. Die Motoren können von "echten" Distributoren durchaus den 30-fachen Preis kosten). Leider hatte der zu wenig auf der Brust, wenn man ein bischen schneller spinnen wollte. Daher nun Pollin 310 184 ("Hochleistungs-Gleichstrommotor JOHNSON 63725"). Auch 12VDC, allerdings 1,7A Leerlaufstrom und 18000min-1 -- und deutlich mehr Leistung. Welle ist hier auch 3,2mm.

- Auf die Welle kommt eine Völkner Alu-Keilriemenscheibe 20x12mm für eine 3,2mm Welle. Bittere 4,95 EUR -- aber einen Ersatz gibt es halt nicht.

- Als Display kommt ein Pollin LCD-Modul HMC16223SG (120 545) für 1,95 EUR zum Einsatz. Kann man weglassen, findet meine Frau aber ganz praktisch (für die Menüführung am LCD-Display oder das Ablesen der Temperaturen bzw. der momentanen Motorleistung).

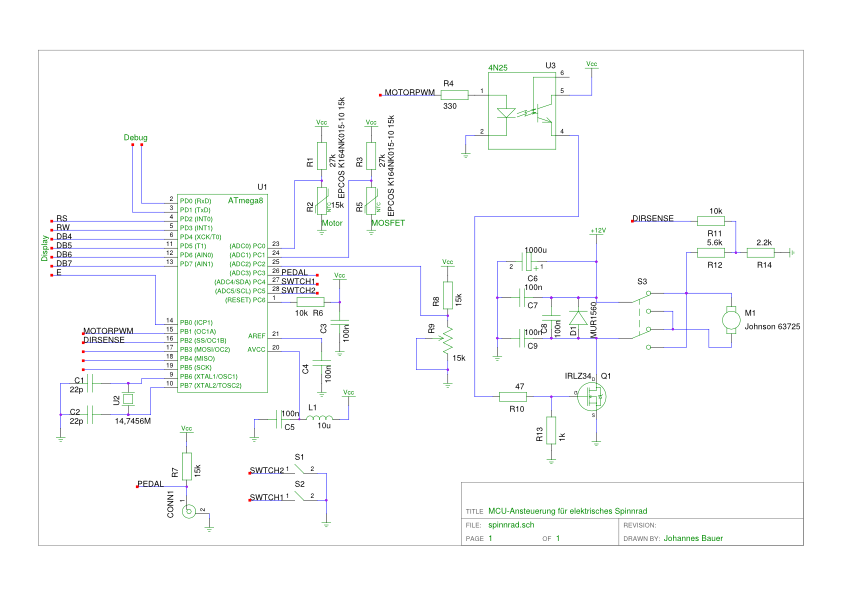

- Ein Mikrocontroller steuert natürlich alles. Hier wird ein gut erhältlicher ATmega8 verwendet, der eine PWM (für die Drehzahlregelung des Motors) erzeugt, das LCD-Modul ansteuert, per ADC das Fußpedal und das Potentiometer auswertet und so weiter.

- Als Netzteil wollte ich zunächst ein Open Frame Netzteil nehmen, das ich von Reichelt irgendwann bestellt hatte. Leider machte das auf der 12V Schiene nur 1A -- falls mal auf einen größeren Motor gewechselt werden sollte, wäre das ein Showstopper. Also habe ich ein altes AT-Netzteil umgebaut und verwendet. Die gibt es auch extrem günstig (etwa 5 EUR) bei Pollin zu kaufen (etwa 5 EUR), so günstig bekommt man sonst nirgendwo ein 5V 14A/12V 3,5A Netzteil. Beispiel wäre Pollin 350 902 (5V 14A/12V 3,5A/uATX) oder Pollin 350 507 (5V 20A/12V 8A)

4 Kommentar und Nachbauhinweise

Die PWM, die vom mega8 generiert wird, hat eine Schaltfrequenz von 15kHz. Damit hört man das Schalten nicht mehr und trotzdem lässt sich der MOSFET gut durchsteuern. Der IRLZ34A ist ein Logic Level N-Kanal MOSFET (sehr niedrige UthGS) und eignet sich hervorragend für den Zweck. Ich hatte zunächst einen riesigen Kühlkörper vorgesehen, weil ich dachte, dass er zu langsam schaltet könnte und deswegen zu lang im linearen Bereich bleibt, das hat sich allerdings gar nicht bestätigt. Die NTC, die zur Temperaturmessung von MOSFET-Kühlkörper bzw Motor vorgesehen waren, sind völlig überflüssig. Der Kühlkörper des MOSFET erwärmt sich bei dem alten Mabuchi-Motor gar nicht, bei dem Johnson kommt er so auf etwa 40°C im unbelüfteten Gehäuse (ist allerdings auch in der Größenordnung 9K/W). Als Freilaufdiode habe ich eine MUR1560 vorgesehen, weil die in meiner Bastelkiste herumflog (irgendwo mal ausgeschlachtet) und weil sie im TO-220 sich auch gut auf einen Kühlkörper montieren lässt. Auch deren Kühlkörper erwärmt sich praktisch nicht. Ich denke mal eine SB130 hätte es an der Stelle genauso getan, ohne Kühlkörper. Der Motor wird von der Richtung her mechanisch umgeschaltet. Um das Umschalten erkennen zu können hatte ich ein Paar Bauteile um DIRSENSE herum vorgesehen, wurde aber von mir nie implementiert. Der Optokoppler ist während der Fehlersuche reingewandert und nie wieder herausgewandert. Kann man sich bestimmt sparen (zumal ich ja ohnehin keine galvanische Trennung mehr drin habe, wei ich Vcc an den Kollektor des Optokopplers anschließe). Ansonsten nur noch das Display, 08/15 angesteuert (Erzeugung der Kontrastspannung ist nicht Teil des Schaltplans, ist aber durch ein einziges Poti auch primitiv), für das Fußpedal verwende ich BNC. Ansonsten ist das praktisch die Standard-Datenblattbeschaltung des mega8 (Reset, ICSP, ADC) und schon fast peinlich einfach. ICSP ist nicht dargestellt.

Der ADC wird mit der internen 2,56V Referenzspannung benutzt, die extern über einenen 100nF Kerko entkoppelt wird. Wenn irgendein anderes Fußpedal verwendet wird (meines lag in der Bastelkiste, habe ich irgendwann mal irgendwo auf einem Flohmarkt oder Elektronikbasar erstanden), dann sollte man darauf achten, dass der ADC-Bereich möglichst gut genutzt wird. Dazu muss der Widerstand R7 einfach so dimensioniert werden, dass bei maximalem Widerstand des Pedals die Spannung, die am Pedal abfällt, die 2,56V nicht überschreitet. Mein Pedal hatte etwa 15kOhm, deswegen habe ich R7 eben genauso dimensioniert. Selbiges gilt für die NTCs, hier habe ich die Epcos 15kOhm von Pollin genommen, für die es gute Kalibrierkurven gibt. Andere können selbstverständlich genommen werden, dann muss man aber eben die Kalibrierkurven anpassen. Die Verwendung von DS18S20 oder eines analogen Temperatursensors wäre eindeutig extrem überdimensioniert (der Reichelt-Preis eines DS1820 liegt bei 5,45 EUR, ein KTY-81 immerhin noch bei 0,51 EUR, der Epcos NTC hat bei Pollin 0,33 EUR gekostet), kann man aber machen, wenn man es ganz genau haben will. Mir hat +-5°C gereicht und das bekomme ich locker mit den NTCs hin.

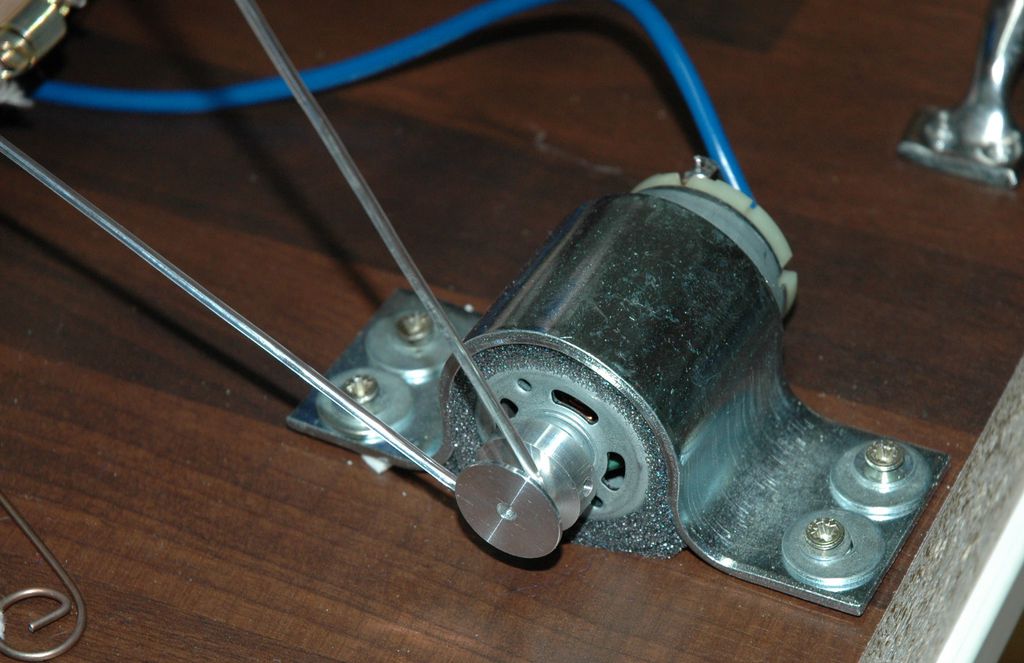

Um den Motor auf dem Holzbrett zu befestigen, habe ich bei Pollin eine 42mm Mastschelle dazugekauft. Die wird eigentlich verwendet, um Masten für z.B. Sattelitenschüsseln an Wänden aufzuhängen, ist also extrem robust und solide gebaut. Für den Motor eigentlich unnötig, aber die Größe passt mit 42mm fast perfekt auf die gängigen Durchmesser von den Motoren, die es dort zu kaufen gibt. Mit ein Paar SPAX und Beilagscheiben ist das im Nu an das Brett gezimmert. Dämmschaumstoff (wir haben Sofa-Unterleger verwendet) nicht vergessen, sonst wird der Motor möglicherweise unangenehm laut.

Zum Zusammenkleben des Antriebsriemens habe ich nicht, wie in der Anleitung beschrieben, ein Feuerzeug genommen um den Kunststoff zu verflüssigen. Das geht erheblich präziser mit einer Heißluft Reworkstation. Dazu einfach bei kleiner Düse und etwa 10cm Abstand mit 400°C draufbraten, dann die Enden zusammenschieben, fertig.

5 Verbesserungen

Wenn ich genug Zeit hätte oder das Ding nochmal bauen würde, würde ich ein Paar Sachen noch dazubauen. Also falls es jemand nachbaut, kann er das hier gleich einfließen lassen: Auf die Keilriemenscheibe würde ich einen kleinen Magneten aufbringen und mit einem Reed-Kontakt abnehmen, wie viel RPM er nun gerade macht. Außerdem würde ich keinen ATmega8 mehr verwenden, der Code ist mit etwa 6kB schon relativ groß geworden und alle I/Os sind auch schon verbraucht (man kann natürlich ICSP doppelt belegen und Debugging rauswerfen, aber das wollte ich nicht). Eher einen ATmega16, der kommt im praktischen DIP-40 daher und hat auf jeden Fall genug Flash und I/Os für das Projekt. Möglicherweise würde ich auch den Motor Richtungsumschalter dann als Softswitch ausführen und eine echte H-Brücke nehmen. Dann kann man Sanftanlauf und -bremsung auch dann gewährleisten, wenn jemand bei vollem Betrieb den Schalter umlegt. Ansonsten funktioniert das Ding aber auch so recht prima und macht mir keine Sorgen. Außerdem könnte man in der Software die Schaltfrequenz variabel machen und die Abhängigkeit Pedaltritt/PWM-Duty-Cycle nichtlinear machen (z.B. eine Kurve im µC hinterlegen, die dann im langsamen Bereich feinfühliger ist, dafür im höheren Drehzahlbereich etwas weniger). Finde ich eine coole Idee, meine Frau halt das aber für nutzlos, deswegen darf ich es nicht implementieren :-) Für den Motor könnte man außerdem einen Shunt vorsehen, um mögliche Überstrom-Situationen (z.B. blockierender Motor) zu erkennen und dann abzuschalten. Außerdem könnte man dann (wenn man das mit dem Reed-Kontakt noch gemacht hat), per RS232 ein Spannungs-Strom-Drehzahl-Diagramm automatisiert erstellen lassen, das fände ich schon ausgesprochen cool. Um die Spannung zu messen muss man halt den einen Motorkontakt RC-Filtern und dann runterteilen und auch messen. Mach ich vielleicht bei meinem nächsten Elspira (so hab ichs übrigens getauft), dann vielleicht auch auf nem ordentlichen PCB statt auf Lochraster :-)

6 Preisliste

Um ungefähr abzuschätzen, was der Spaß kostet, hier eine Preisliste. Versand kommt natürlich immer überall dazu, das hab ich jetzt nicht mit eingerechnet, weil ich erstens zu faul bin das genau nachzusehen (soll nur grob überschlägig sein) und zweitens musste ich bei den verschiedenen üblichen Verdächtigen ohnehin bestellen. Außerdem hatte ich das allermeiste in der Bastelkiste.

| Bezeichnung | Bestellnummer | Preis | Bezugsquelle |

|---|---|---|---|

| Ashford Spinnflügel einfädig | 247k | 117,00 EUR | Wolle Traub |

| Antriebsriemen | 200-278 | 9,20 EUR | Wolle Traub |

| Motor Johnson 63725 | 310 184 | 2,50 EUR | Pollin |

| Befestigung Motor Mastschelle 42mm | 570 050 | 2,80 EUR | Pollin |

| µATX Computer-Netzteil | 350 902 | 4,95 EUR | Pollin |

| LCD-Display HMC16223SG | 120 541 | 1,95 EUR | Pollin |

| Gehäuse ABS 223 x 139 x 92mm | 460 002 | 6,95 EUR | Pollin |

| Alu-Keilriemenscheibe 3,2mm | A26270 | 4,95 EUR | Völkner |

| MOSFET, Freilaufdiode, Platine, R/C/L-Krimskrams | - | 10 EUR | Reichelt |

| ATmega8 | ATMEGA 8-16 DIP | 2,70 EUR | Reichelt |

| Reststück einer Arbeitsplatte | - | 8 EUR | Baumarkt |

Insgesamt landet man so also bei 171 EUR, alles in allem. Die gesamte Elektronik, Ansteuerung und die Basisplatte machen in Summe davon etwa 45 EUR aus, sind also wirklich günstig, wenn man sich den Nachbau zutraut. Die Zeit muss man eben aufbringen, dann hat man wirklich ein tolles Stück Technik, das einem viel Freude bereitet!

7 Bilder

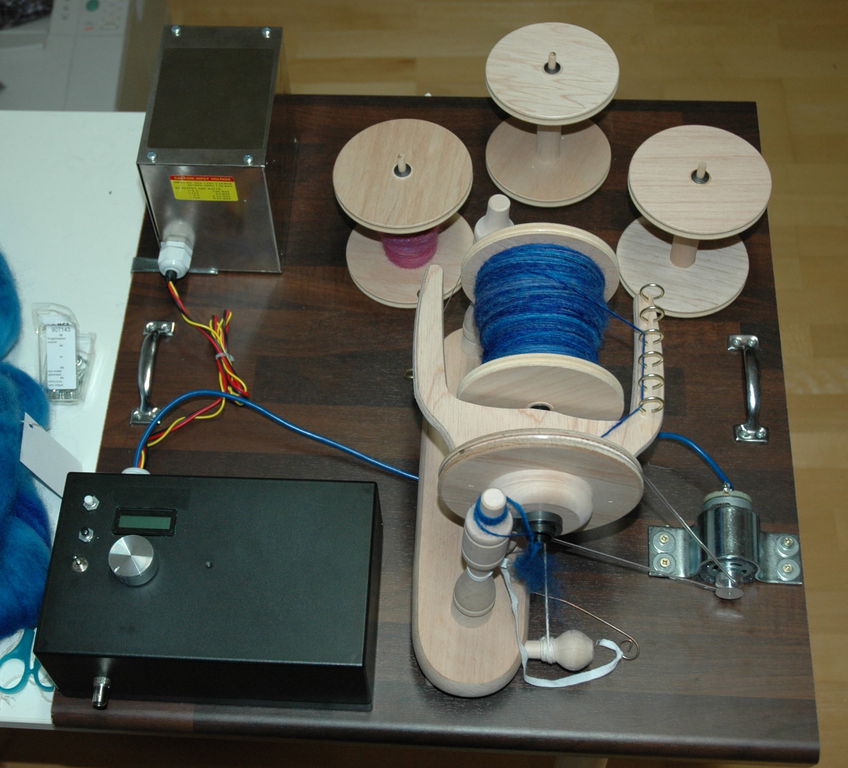

Jetzt bin ich dazugekommen das Spinnrad zu fotografieren und will das natürlich nicht vorenthalten:

Die Basisplatte, auf der alles montiert ist:

Die Kontrollbox, über die man das Menü (Taster schwarz/weiß), die Drehrichtung (Kippschalter) und die Geschwindigkeit (Drehregler) steuern kann.

Alternativ kann man an diese BNC-Buchse auch ein Fußpedal anschließen, das die Geschwindigkeit regelt:

Hier der Motor und seine Befestigung mittels Mastschalle an der Arbeitsplatte. Durch ein bischen Verpackungsschaumstoff zwischen Motorgehäuse und Schelle wird er prima gedämpft:

Das Netzteil, ein uraltes, umgebautes AT PC-Netzteil:

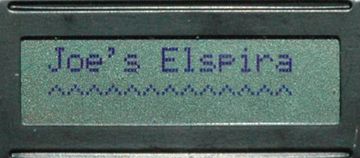

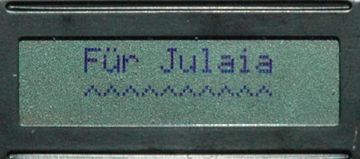

Nach dem Einschalten begrüßt einen das Spinnrad erstmal mit einem kurzen Introscreen:

Die Widmung an die beste Ehefrau von Allen darf natürlich auch nicht fehlen :-)

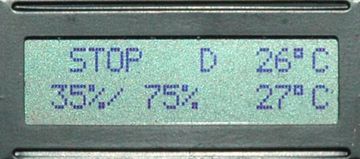

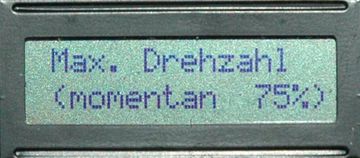

Zunächst startet die Software im gestoppten Modus, damit nicht plötztlich das Rad losläuft, wenn man eingeschaltet hat. Das "D" signalisiert, dass der Drehregler momentan als Eingabegerät selektiert ist, und es würde momentan mit 35% der Maximalgeschwindigkeit laufen. Bei 75% riegelt es allerdings in der aktuellen Einstellung schon ab (wird sonst zu schnell, die Grenze kann man aber einstellen). Außerdem wird die Temperatur der Elektronik (MOSFET und Freilaufdiode, NTC am Kühlkörper in der Kontrollbox) angezeigt:

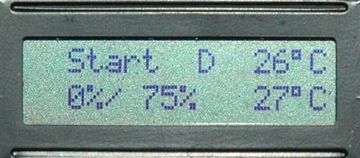

Durch einen Druck auf die weiße Taste kann man das Rad starten:

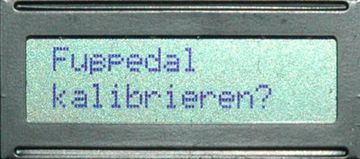

Wenn man die schwarze Taste drückt, kommt man ins Menü. Dort kann man zum Beispiel das Fußpedal kalibrieren (wenn man ein anderes anschließen will):

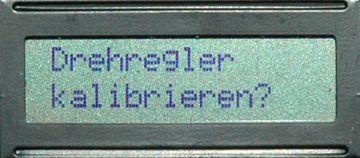

Nochmal die schwarze Taste und man kann den Drehregler kalibrieren:

Oder die Geschwindigkeit, ab der abgeriegelt wird, einstellen:

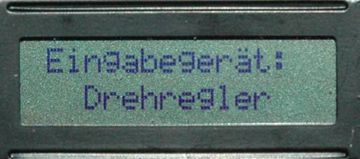

Man kann auch einstellen, ob das Fußpedal oder der Drehregler die Geschwindigkeit einstellen soll:

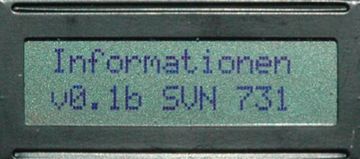

Und es gibt noch einen Infoscreen, der den Softwarestand anzeigt. Noch einen Druck auf die schwarze Taste bringt einen wieder ins Hauptmenü.

8 Schaltplan

9 Download

- Kompletter Sourcecode des Spinnrads, Version 0.1b vom 2011-01-22. Lizenz ist die GNU General Public License in der Version 2 (GPL-2).

- Nur die Firmware des Spinnrads, fertig kompiliert und lauffähig, Version 0.1b vom 2011-01-22. Lizenz ist die GNU General Public License in der Version 2 (GPL-2).

- Schaltplan des Spinnrads als PDF

- Schaltplan des Spinnrads im GSchem-Format